随着工业4.0浪潮的推进,制造业正经历着深刻的数字化转型。在这一进程中,制造执行系统(MES)作为连接企业计划层(ERP)与车间控制层(PLC/SCADA)的核心枢纽,其重要性日益凸显。一个成功的智能工厂MES解决方案,不仅需要一套功能强大的软件平台,更需要一个与之配套的、专业高效的信息系统运行维护服务体系,以确保系统在全生命周期内稳定、高效地运行,并持续创造价值。

一、智能工厂MES系统总体解决方案

智能工厂MES系统总体解决方案旨在构建一个实时、透明、协同、优化的制造运营管理平台。其核心目标是通过对生产全过程的数据采集、分析与管理,实现生产过程的精细化管控,提升生产效率、产品质量与资源利用率。

1. 核心功能架构:

* 生产调度与执行管理: 根据ERP下达的生产计划,进行详细排程,并将任务精准下发至工位。实时跟踪工单执行状态,确保生产按计划进行。

- 物料与仓储管理: 实现物料从入库、仓储、配送到车间消耗的全流程追溯与管理,支持准时化(JIT)配送,减少在制品库存。

- 质量管理: 集成质量检验标准,支持生产过程的质量数据采集(如SPC统计过程控制)、质量追溯(正反向追溯)与异常处理,构建闭环质量控制体系。

- 设备与工具管理: 连接设备数据,实现设备状态监控、预防性维护、故障报警与效能分析(OEE),保障设备高效运行。

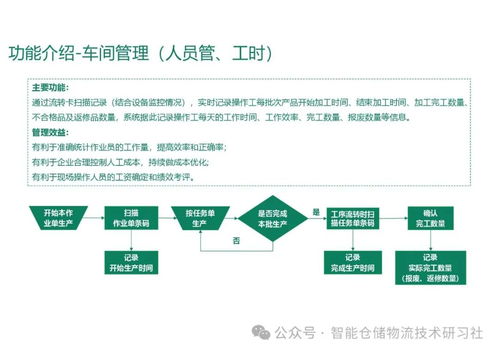

- 人员绩效管理: 记录员工操作、工时与产出,为人员绩效评估与技能管理提供数据支持。

- 数据采集与集成: 通过工业物联网(IIoT)技术,自动采集设备、传感器、条码/RFID等数据,并与ERP、PLM、WMS、自动化层等系统无缝集成,打破信息孤岛。

- 可视化与决策支持: 通过电子看板、移动端应用、多维报表与大数据分析看板,为管理层、车间主管及操作人员提供实时、直观的生产全景视图与决策依据。

2. 实施方案要点:

* 顶层设计与业务梳理: 深入调研企业现状与痛点,结合行业最佳实践,进行业务流程再造与方案蓝图设计。

- 分步实施与敏捷迭代: 采用模块化、分阶段实施策略,优先解决核心痛点,快速见效,降低风险。

- 平台化与可配置性: 选择或构建一个灵活、可配置的MES平台,以适应未来业务变化和扩展需求。

- 数据驱动与持续优化: 将数据作为核心资产,利用数据分析工具不断发现改进点,驱动生产持续优化。

二、信息系统运行维护服务

MES系统上线并非终点,而是智能化运营的新起点。一个稳定、可靠、持续进化的系统离不开专业的运行维护服务。该服务旨在保障系统7x24小时稳定运行,并伴随业务发展而持续优化。

1. 服务内容体系:

* 日常监控与响应服务: 对MES系统服务器、数据库、网络及应用服务的运行状态进行7x24小时监控,设立服务台,快速响应并处理用户报障与咨询。

- 预防性维护与性能优化: 定期进行系统健康检查、日志分析、数据库性能调优、备份恢复演练等,防患于未然,确保系统高性能运行。

- 变更与发布管理: 对系统的任何变更(如配置调整、补丁安装、新功能上线)进行规范管理,包括影响评估、测试、审批与发布,确保变更可控、风险最低。

- 问题管理与根源分析: 对复发性或重大系统问题进行深入的根本原因分析(RCA),制定并实施长效解决方案,避免问题重复发生。

- 用户支持与知识转移: 提供持续的用户培训、操作指导,并建立知识库,帮助用户提升系统使用技能,同时将运维知识有效转移给客户团队。

- 系统升级与扩展服务: 根据技术发展趋势和业务需求,规划并执行系统的版本升级、功能扩展或与新技术(如AI、数字孪生)的集成。

- 安全运维服务: 定期进行安全漏洞扫描与评估,实施访问控制、数据加密、安全审计等策略,保障系统与数据安全。

2. 服务价值与保障:

* 保障生产连续性: 通过快速故障恢复和预防性维护,最大程度减少系统停机对生产造成的损失。

- 提升系统投资回报率(ROI): 通过持续优化和功能扩展,挖掘系统潜能,使MES系统能够长期适应并支撑业务发展。

- 降低总体拥有成本(TCO): 专业的运维可以避免因小问题积累导致的大故障,减少紧急救援的高昂成本,并降低对内部IT资源的依赖压力。

- 建立持续改进机制: 运维团队作为系统与业务的“桥梁”,能将一线的使用反馈和优化需求快速转化为系统改进动力,形成良性循环。

###

智能工厂MES系统的成功,是“优秀解决方案”与“卓越运维服务”双轮驱动的结果。前者为智能制造的实现铺设了坚实的数字化轨道,而后者则是确保这辆“智能制造列车”能够安全、平稳、高速持续前行的保障。企业应摒弃“重建设、轻运维”的传统观念,在规划MES项目之初,就将长期、专业的运行维护服务体系纳入整体战略,从而真正释放智能制造的巨大潜力,在激烈的市场竞争中赢得先机。